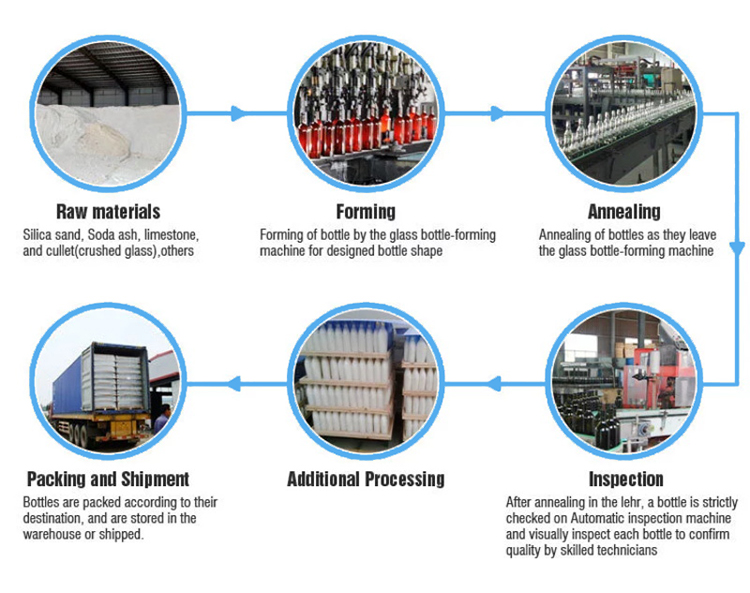

трошака:Стъклените бутилки и буркани са направени от три природни съставки: силициев пясък, сода и варовик.Материалите са смесени с рециклирано стъкло, наречено „трошека“.Остатъкът е основната съставка в стъклените бутилки и контейнери.В световен мащаб нашите стъклени опаковки съдържат средно 38% рециклирано стъкло.Суровините (кварцов пясък, калцинирана сода, варовик, фелдшпат и др.) се натрошават, мокрите суровини се сушат, а съдържащите желязо суровини се обработват с отстраняване на желязо, за да се гарантира качеството на стъклото.

пещ:Паричната смес се насочва към пещта, пещта се нагрява с газ и електричество до около 1550 градуса по Целзий, за да се създаде разтопено стъкло.Пещта работи 24 часа в денонощието, седем дни в седмицата и може да обработва няколкостотин тона стъкло всеки ден.

рафинер:Когато сместа от стопено стъкло излезе от пещта, тя се влива в рафинер, който по същество представлява задържащ басейн, покрит с голяма корона, за да задържа топлината.Тук разтопеното стъкло се охлажда до около 1250 градуса по Целзий и въздушните мехурчета, уловени вътре, избягат.

предно огнище:След това разтопеното стъкло отива в предното огнище, което довежда температурата на стъклото до еднородно ниво, преди да влезе в захранващото устройство.В крайното подаващо устройство ножиците нарязват разтопеното стъкло на „хълмове“ и всяка купа ще се превърне в стъклена бутилка или буркан.

Формовъчна машина:Крайният продукт започва да се оформя вътре в машината за формоване, тъй като всяка кукла се пуска в серия от форми.Сгъстен въздух се използва за оформяне и разширяване на чашата в стъклен съд.Стъклото продължава да се охлажда в точката на производствения процес, падайки до приблизително 700 градуса по Целзий.

отгряване:След формовъчната машина всяка стъклена бутилка или буркан преминава през стъпка на отгряване.Отгряване е необходимо, тъй като външната страна на контейнера се охлажда по-бързо от вътрешната му.Процесът на отгряване повторно загрява контейнера и след това постепенно се охлажда, за да освободи напрежението и да укрепи стъклото.Стъклените съдове се нагряват до около 565 градуса по Целзий и след това се охлаждат бавно до 150 градуса по Целзий.След това стъклените бутилки и буркани се отправят към машината за крайно покритие на кода за окончателно външно покритие.

Проверка на стъклени бутилки и буркани:Всяка стъклена бутилка и буркан се подлагат на серия от проверки, за да се гарантира, че отговаря на най-високите стандарти.Множество камери с висока разделителна способност в машините сканират до 800 стъклени бутилки всяка минута.Камерите са разположени под различни ъгли и могат да уловят дребни дефекти.Друга част от процесите на проверка включва машини, упражняващи натиск върху стъклените контейнери, за да се тества дебелината на стената, здравината и дали контейнерът уплътнява правилно.Експертите също ръчно и визуално проверяват произволни проби, за да гарантират качество.

Ако стъклена бутилка или стъклен буркан не преминат проверка, те се връщат в процеса на производство на стъкло като трошака.Контейнерите, които преминават проверка, се подготвят за транспортиранена производителите на храни и напитки,които ги пълнят и след това разпределят в хранителни магазини, ресторанти, хотели и други места за търговия на дребно, за да се наслаждават на купувачите и клиентите.

Стъклото е безкрайно рециклируемо, а контейнерът от рециклирано стъкло може да отиде от кошчето до рафта за съхранение само за 30 дни.Така че след като потребителите и ресторантите рециклират своите стъклени бутилки и буркани, цикълът на производство на стъкло започва отново.

Стъклената бутилка е основният опаковъчен контейнер за хранителна, медицинска и химическа промишленост.Той има много предимства, не е токсичен, безвкусен, неговата химическа стабилност е добра, лесен за запечатване, добра херметичност, прозрачен е материал и може да се наблюдава от външната страна на опаковката до действителното положение на облеклото .Този вид опаковка е полезна за съхранение на стоки, има много добра производителност при съхранение, повърхността му е гладка, лесна за дезинфекция и стерилизация и е идеалният контейнер за опаковане.

Стъкло, което практически няма цвят, се нарича безцветно стъкло.Безцветен е предпочитаният термин вместо думата ясно.Clear се отнася до различна стойност: прозрачността на стъклото, а не неговия цвят.Правилната употреба на думата ясно би била във фразата „прозрачна зелена бутилка“.

Стъклото с цвят на аквамарин е естествен резултат както от естественото желязо, намиращо се в повечето пясъци, така и от добавянето на желязо към сместа.Чрез намаляване или увеличаване на количеството кислород в пламъка, използван за топене на пясъка, производителите могат да произведат по-синкаво-зелен цвят или по-зелен цвят.

Непрозрачното бяло стъкло обикновено се нарича млечно стъкло и понякога се нарича опал или бяло стъкло.Може да се получи чрез добавяне на калай, цинков оксид, флуориди, фосфати или калций.

Зеленото стъкло може да бъде направено чрез добавяне на желязо, хром и мед.Хромният оксид ще доведе до жълтеникавозелено до изумрудено зелено.Комбинации от кобалт (синьо), смесено с хром (зелено), ще произведат синьо зелено стъкло.

Кехлибарено стъкло се произвежда от естествените примеси в пясъка, като желязо и манган.Добавките, които правят Amber включват никел, сяра и въглерод.

Синьото стъкло е оцветено със съставки като кобалтов оксид и мед.

Лилаво, аметист и червено са стъклени цветове, които обикновено са от използването на никелови или манганови оксиди.

Черното стъкло обикновено се прави от високи концентрации на желязо, но може да включва и други вещества като въглерод, мед с желязо и магнезий.

Независимо дали партидата е предназначена да бъде прозрачно или цветно стъкло, комбинираните съставки са известни като партидна смес и се транспортират до пещ и се нагряват до температура от около 1565°C или 2850°F.След като се разтопи и комбинира, разтопеното стъкло преминава през рафинер, където се оставят уловените въздушни мехурчета да излязат и след това се охлажда до равномерна, но все още форма на температура.След това подаващо устройство изтласква течното стъкло с постоянна скорост през отвори с точен размер в термоустойчива матрица.Ножките за срязване изрязват изникващото разтопено стъкло в точния момент, за да създадат удължени цилиндри, наречени гъбки.Тези пръчици са отделни парчета, готови за оформяне.Те влизат във формовъчна машина, където, използвайки сгъстен въздух, за да ги разширят, за да запълнят матрица с желаната крайна форма, се превръщат в контейнери.

Час на публикация: 07 септември 2021 г